Ремонт бетонных колонн: эффективные способы и технологии

В современных строительных технологиях бетонные колонны относятся к категории несущих элементов, используемых в возведении объектов промышленного, специального и гражданского назначения. Механические повреждения колонн сказываются на уменьшении их несущих свойств, увеличении деформационных нагрузок на друге строительные детали с большой вероятности их повреждения.

Технология ремонта железобетонных колонн на всех этапах проектирования, транспортировки и монтажа, предписывает привлечение квалифицированного рабочего персонала.

Причины разрушения колонн и ее элементов:

- нарушение требований производственных технологий, в том числе наличие каверн и внутренних пустот, коррозия близко расположенных к поверхности фрагментов армирующего каркаса;

- полученные при транспортировке повреждения, в том числе сколы и трещины;

- чрезмерный изгиб конструкции, вызванный смещением точки нагрузки по отношению к оси колонны;

- причина этого явления – отклонение от рецептуры или низкое качество компонентов бетонного раствора;

- наличие превышающих технологические допуски статических и динамических нагрузок;

- осадка здания или сооружения вследствие неправильного выбора конструкции фундамента или допущенных при его заложении ошибок;

- неблагоприятные последствия экстремальных температурных перепадов, а также разрушающих химических воздействий;

- влияние не предусмотренных проектом погодно-климатических или техногенных факторов.

Виды повреждений и технологии ремонта

На подготовительном этапе ремонта колонны, проводится проверка состояния элемента, уточняется последовательность, объём и стоимость ремонтно-восстановительных работ. После всестороннего анализа, полученная информация служит основанием для составления технологической карты, дополненной перечнем необходимого инструмента и расходных материалов.

Гидроизоляция бетонных конструкций: ТОП продаж

Трещины шириной до 5 мм

Для устранения вертикальных и горизонтальных трещин, рекомендованы иньекционные растворы на цементной или эпоксидной основе. Работа производится на протяжении нескольких этапов.

Для устранения вертикальных и горизонтальных трещин, рекомендованы иньекционные растворы на цементной или эпоксидной основе. Работа производится на протяжении нескольких этапов.

- Предварительно выполняется зачистка внутреннего объёма с удалением ослабленного бетона и последующим обеспыливанием.

- Следующая операция, это сверление отверстий под пакеры. Интервал их расположения определяется конфигурацией, шириной и глубиной трещины. На коротких, длиной 30-50 мм повреждениях, глубиной не более 20 мм, отверстия сверлятся в начале и конце.

- На более длинных и глубоких трещинах допускается установка пакеров под углом 45°, по отношению к трещине. Такой способ удобен для заполнения объёма с одновременным упрочением бетона на прилегающей территории.

- Иньекционный раствор закачивается через нижний пакер, до выхода через верхний. Специалисты советуют использовать высоко текучие составы, обладающие хорошей адгезией с бетоном и достаточной прочностью после завершения процесса полимеризации или полной гидратации.

- После удаления пакеров, отверстия заделываются ремонтным раствором с идентичными эксплуатационными свойствами.

- При необходимости восстановить изначальную поверхность отремонтированного фрагмента колонны любым подходящим материалом.

- При правильной последовательности, технология способна полностью восстановить прочностные и рабочие характеристики бетонного подпорного элемента.

Трещины и дефекты большего размера, снижающие несущую способность колонны более чем на 50%

Такие повреждения являются следствием чрезмерных динамических и статических нагрузок, а также ударов, сейсмических и геологических подвижек грунта, низко- и высокочастотной производственной вибрации. Трещины шириной от 5 до 8 мм, глубиной до залегания арматурного каркаса подлежат обязательному устранению.

Такие повреждения являются следствием чрезмерных динамических и статических нагрузок, а также ударов, сейсмических и геологических подвижек грунта, низко- и высокочастотной производственной вибрации. Трещины шириной от 5 до 8 мм, глубиной до залегания арматурного каркаса подлежат обязательному устранению.

Этапы производства ремонтных работ:

В перечень подготовительных операций входит

- Разгрузка колонны с помощью домкратов, выставление на проектные отметки и установка поддерживающих стоек соответствующей грузоподъёмности.

- Зачистка стенок трещины на максимальную ширину и глубину, а также контура повреждения от 10 до 30 мм.

- Арматура несущего каркаса проверяется на отсутствие коррозии и деформации, также на целостность сварных соединений. Удаление с арматуры следов раствора производится металлической щёткой или пескоструйным агрегатом.

- Очистить полость трещины можно водой под давлением или продувкой сжатым воздухом от компрессора.

- Коррозированные фрагменты стального несущего каркаса обрабатываются преобразователем ржавчины или любым восстанавливающим составом промышленного производства.

- Послойное нанесение ремонтного раствора, толщиной от 5 до 40 мм, производится напылением или вручную. Каждый последующий слой смеси ускоренного твердения грунтуется и армируется щелочестойкой полимерной сеткой.

- К применению рекомендованы ремонтные составы на цементной и синтетической основе, способные после твердения или полимеризации обеспечить заданные показатели прочности и стойкости к деформационным нагрузкам, а также другим неблагоприятным воздействиям. Отремонтированный фрагмент оснащается гидрозащитным мастичным барьером или защитной плёнкой для качественной гидратации рабочего раствора.

Видео: Ремонтно-восстановительная система CERESIT для бетона и железобетона

Предельно допустимые значения параметров дефектов для различных категорий технического состояния железобетонных колонн

| № п.п. | Вид разрушения | Категории | ||||

| 1 | 2 | 3 | 4 | 5 | ||

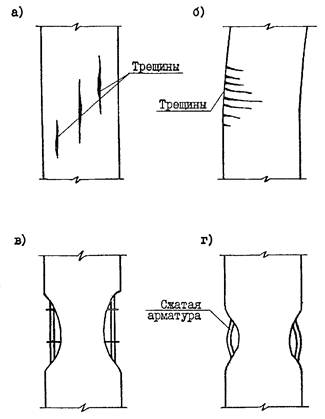

| 1 | Ширина раскрытия продольных (вертикальных) трещин (рис. 2а), мм | 0,2 | 0,3 | 0,4 | более 0,4 | |

| 2 | Ширина раскрытия поперечных (горизонтальных) трещин (рис. 2б), мм | 0,1 | 0,3 | 0,4 | 0,5 | более 0,5 |

| 3 | Уменьшение поперечного сечения колонны в результате коррозии бетона (рис. 2в), % | 5 | 10 | 15 | 25 | более 25 |

| 4 | Уменьшение поперечного сечения продольной арматуры в результате коррозии (рис. 2в), % | - | 5 | 10 | 20 | более 20 |

| 5 | Выпучивание сжатой арматуры (рис. 2г) | - | - | - | + | + |

Дефекты железобетонных колонн

Поверхностные дефекты

К этой группе относятся внешние повреждения, открывающие доступ влаги к элементам несущего каркаса. К этой категории также относятся сколы на гранях и проступающие на поверхности бетона признаки внутренней коррозии. Основные причины таких дефектов - это, прежде всего, ударные нагрузки, высокотемпературные воздействия и погодно-климатические факторы, большое количество циклов намокания-сушки.

К этой группе относятся внешние повреждения, открывающие доступ влаги к элементам несущего каркаса. К этой категории также относятся сколы на гранях и проступающие на поверхности бетона признаки внутренней коррозии. Основные причины таких дефектов - это, прежде всего, ударные нагрузки, высокотемпературные воздействия и погодно-климатические факторы, большое количество циклов намокания-сушки.

Этапы производства работ:

Устранение поверхностных дефектов производится в следующей последовательности.

- Определение причины появления дефекта и выбор оптимальной схемы его устранения.

- Удаление бетона по периметру дефекта на расстоянии от 20 до 50 мм. Наличие проступившей ржавчины основной признак коррозионного повреждения металла несущего каркаса. В таком варианте не исключается разделка арматуры вплоть до замены дефектных фрагментов.

- Очистка полости от бетонной пыли и обустройство на коррозированных участках защитной плёнки посредством нанесения преобразователя ржавчины или сходного по воздействию состава.

- Для улучшения адгезии заделочного раствора с бетоном, рабочие поверхности можно обработать грунтовкой глубокого проникновения.

- При послойном, ручном или механизированном нанесении рабочего раствора, следует избегать каверн и внутренних пустот. В качестве расходного материала рекомендованы быстротвердеющие, безусадочные цементные смеси или полимерные аналоги с минеральными, металлическими или волоконно-синтетическими наполнителями.

- Для создания оптимального для твердения цементной смеси температурного и влажностного режима, можно использовать полимерную плёнку или влагонепроницаемое мастичное покрытие. Ремонт железобетонных колодцев производится по сходной технологии с применением идентичных материалов.

Звоните прямо сейчас

+7 (499) 653-72-82

.jpg)